Der 3D-Druck hat in der Industrie und dem produzierenden Gewerbe seit einigen Jahren seinen Weg gefunden und inzwischen haben sich unterschiedliche Druckverfahren etabliert. Diese unterscheiden sich vor allen Dingen bei der Verwendung verschiedener Materialien. Dabei ist primär zwischen flüssigem Material, pulverförmigem Material und sogenannten Filamenten zu unterscheiden. Die Materialbeschaffenheit ist oft maßgebend für den Anwendungsbereich. So kommen flüssige Materialien für die Produktion von exakten und sehr komplexen Bauteilen zum Einsatz, die keinen starken Belastungen standhalten müssen.

Im Gegensatz dazu eignen sich pulverförmige Materialien für präzise Bauteile, die zur gleichen Zeit auch starke Belastungen ertragen können. Filamente sind hingegen einfach und schnell zu verarbeiten sind sie optimal für Bauteile mit größeren Toleranzen geeignet, wie z.B. für den Prototypenbau. Demzufolge weisen die verschiedenen Verfahren unterschiedlichste Charakteristika auf und kommen in Abhängigkeit vom Anwendungsbereich zum Einsatz.

Selektives Lasersintern (SLS)

Beim 3D-Druck ermöglicht selektives Lasersintern (SLS) eine maßgeschneiderte Herstellung von Bauteilen und Kleinserien. Dadurch können die unterschiedlichsten und seriennahen 3D-Modelle entstehen. Während des Drucks werden bei diesem Verfahren Pulverkörner in Schichten aufgetragen und anschließend verschmolzen. An der Stelle des entstehenden Bauteils verschmilzt der Laserstrahl das Kunststoff-Pulver schichtweise. Daher wird dieses Druckverfahren auch als thermisches Verfahren bezeichnet.

SLS zeichnet sich insbesondere durch die vielfältigen Einsatzmöglichkeiten aus. Zudem ist hier keine zusätzliche Stützkonstruktion nötig. Das stützende Material kann auch wiederverwendet werden. Eine thermische und mechanische Belastbarkeit sowie eine hohe Widerstandsfähigkeit sind ebenfalls Merkmale dieser Kunststoffmateralien.

Das selektive Lasersintern kommt vor allem beim Additive Manufacturing beziehungsweise Rapid Manufacturing und beim Rapid Prototyping zum Einsatz. Für die Produktion von Modellen und Prototypen findet selektives Lasersintern (SLS) in verschiedenen Bereichen Verwendung: Kleinserien, Teile für den Medizinbereich, Lebensmittelbereich, komplexe Bauteile für den Maschinen- und Fahrzeugbau oder für belastbare Funktionsprototypen.

Selektives Laserschmelzen (SLM)

Bei diesem Verfahren werden die Objektteile aus Metall durch Hochleistungs-Laserstrahlen Schicht für Schicht aufgebaut. Bei über 1.000 Grad Celsius verschmilzt das Metallpulver zu einem sehr dichten Druckstück. Das selektive Laserschmelzen hat den Vorteil, dass in puncto geometrische Gestaltung eine große Freiheit gewährleistet ist. So können auch Formen entstehen, die mit herkömmlichen Werkzeugen nicht realisierbar sind. Zudem sind die Teile sehr dicht fast porenfrei. Darüber hinaus wächst die Zahl der SLM-fähigen Werkstoffe ohne Unterbrechung.

Dieses 3D-Druck Verfahren ist optimal, wenn schnell Metallteile benötigt werden. Immer wieder kommt es daher in der Medizin zur Herstellung von Implantaten oder Instrumenten zum Einsatz. Auch in der Raum- und Luftfahrt wird selektives Laserschmelzen oft für die Herstellung nur weniger, doch hoch belastbarer Teile eingesetzt. Seit geraumer Zeit wird es in der Automobilindustrie für die Herstellung von Ersatzteilen genutzt, die nicht mehr in der Serienproduktion hergestellt werden, weil es beispielsweise Autos betrifft, wovon nur noch eine Hand voll auf unseren Straßen unterwegs sind.

Binder Jetting (BJ)

Beim 3D-Druck Verfahren Binder Jetting kommt ein Pulver zum Einsatz, welches mit Klebstoffen Schicht für Schicht verklebt wird. Damit wird es außerdem auch in Form gebracht. Bei diesem Verfahren ist es theoretisch möglich, alle pulverförmigen Stoffe miteinander zu verkleben. Da beim Druck keine Hitzequelle notwendig ist, können auch empfindliche Stoffe wie Pharmazeutika oder Lebensmittel in 3D-Objekte verformt werden.

Das Binder Jetting kommt derzeit vorwiegend im Rapid Prototyping zum Einsatz. Zudem wird es auch für die Produktion von Urmodellen und Gussformen verwendet. Die Technik findet des Weiteren auch in der Medizin, in Kunstakademien sowie in der Schmuckindustrie Anwendung.

Elektronenstrahlschmelzen (EBM)

Das Electro Beam Melting (EBM) gehört zu einem pulverbasiertem 3D-Druck Verfahren. Bei diesem Verfahren kommt statt einem Laser ein Elektronenstrahl zum Einsatz. Die Bauteile werden durch EBM deutlich schneller als durch Laser hergestellt. Allerdings ist die Oberfläche des Objekts von geringerer Qualität. Ein Grund dafür ist vor allem das körnigere Pulver.

Das Verfahren wird vorrangig in der Medizin für das Design von Implantaten und in der Luftfahrt eingesetzt. Die Druckobjekte weisen eine sehr hohe Dichtigkeit auf, wobei eine Dichte bis hin zu 100 % möglich ist. Beim EBM Verfahren ist es möglich, auch sehr komplexe und damit auch spezielle Objekte herzustellen.

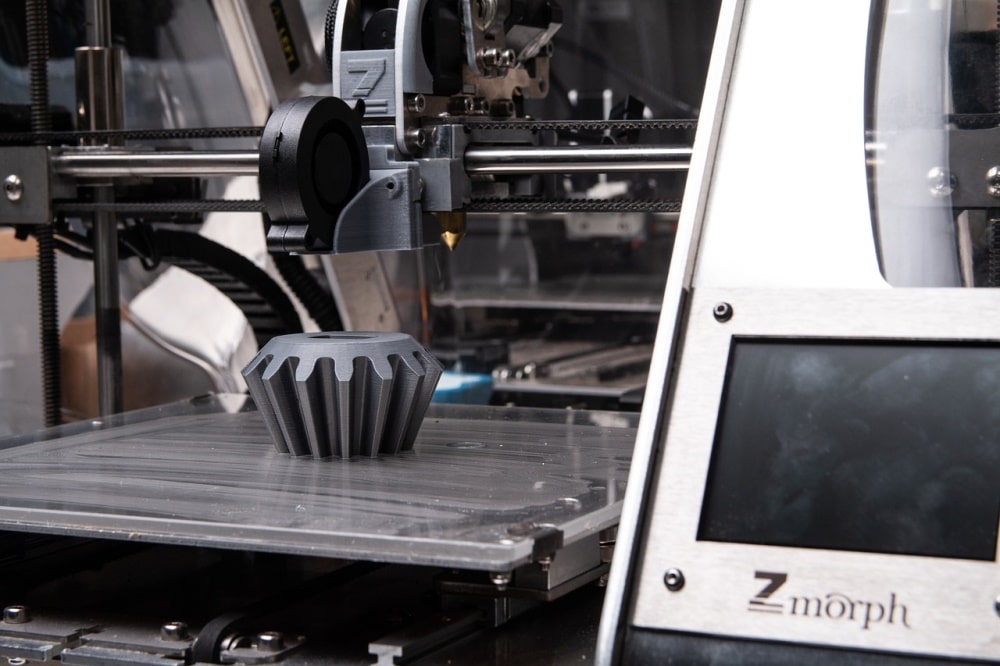

Fused Deposition Modeling (FDM)

Das Fused Deposition Modeling 3D-Druck Verfahren ist vor allen Dingen im Hobbybereich sehr beliebt, kommt aber auch beim schnellen Bau von Prototypen zum Einsatz. Bei diesem Druckverfahren mit Filament wird der geschmolzene Kunststoff Schicht für Schicht auf eine Bauplattform aufgetragen. Allerdings sind die Bauteile oft nicht fest, genau und komplex, sodass der FDM-Druck kaum für Endbauteile geeignet ist.

Beim FDM-Verfahren wird auf einen Laser verzichtet. Daher ist es auch preiswert und leicht zu bedienen. Dieses Verfahren kann auch in einer Büroumgebung angewendet werden, da die Technologie ziemlich sauber, emissionsfrei und praktisch ist. Damit ist es beispielsweise möglich, Hohlkörper und kompliziertere Konstruktionen mit kleineren Abmaßen herzustellen. Ein Vorteil bei diesem Verfahren ist die Tatsache, dass der Herstellungsprozess gezielt unterbrochen werden kann. Dann kann man auch Chips, elektronische Leiterplatten oder andere Werkstoffe integrieren und den Druck beenden.

Stereolithographie (SLA)

Auch dieses Verfahren gehört zum Rapid 3D Prototyping. Die Technologie sorgt für eine makellose Qualität der Bauteiloberflächen, die innerhalb einer sehr kurzen Zeit gefertigt werden können. Während der Herstellung befindet sich das Werkstück in einem Flüssigkeitsbad. Daher sind in der Regel Stützstrukturen nötig. Anhand der Stützen wird gewährleistet, dass auch komplexe Geometrien sehr präzise gefertigt werden können.

Die größten Vorteile der Stereolithographie sind neben den glatten Oberflächen ohne Nachbearbeitung auch ein geringer Materialverbrauch. Denn das nicht erhärtete Kunstharz kann erneut zum Einsatz kommen. Darüber hinaus ist die Produktion von starren und von flexiblen 3D-Objekten möglich. Die Herstellung ist zudem noch sehr preiswert. Die Objekte können individuell farblich gestaltet werden.

Digital Light Processing (DLP)

Digital Light Processing ist ein 3D-Druckverfahren auf Harzbasis. Der als UV-Lichtquelle dienende Lichtprozessor verfestigt das photoreaktive Harz schichtweise. Das Verfahren kommt in erster Linie für nicht-funktionelle Prototypen und für detaillierte Kunstwerke zum Einsatz. Darüber hinaus ist es auch für das Erstellen von Formen für Feingussanwendungen geeignet. Am meisten ist die DLP-Technologie in der Dental-Branche verbreitet.

Dieses Verfahren hat den Vorteil, dass es zur Herstellung kompakter Bauformen verwendet werden kann. Die Geschwindigkeit des Drucks ist im Vergleich zu anderen additiven Verfahren bedeutend höher. Dies wird durch die Nutzung einer digitalen Leinwand bewirkt. Zudem ist es eines der präzisesten und genauesten Verfahren, wobei auch günstige Einsteigerpreise gewährleistet werden.

Keine Kommentare bisher